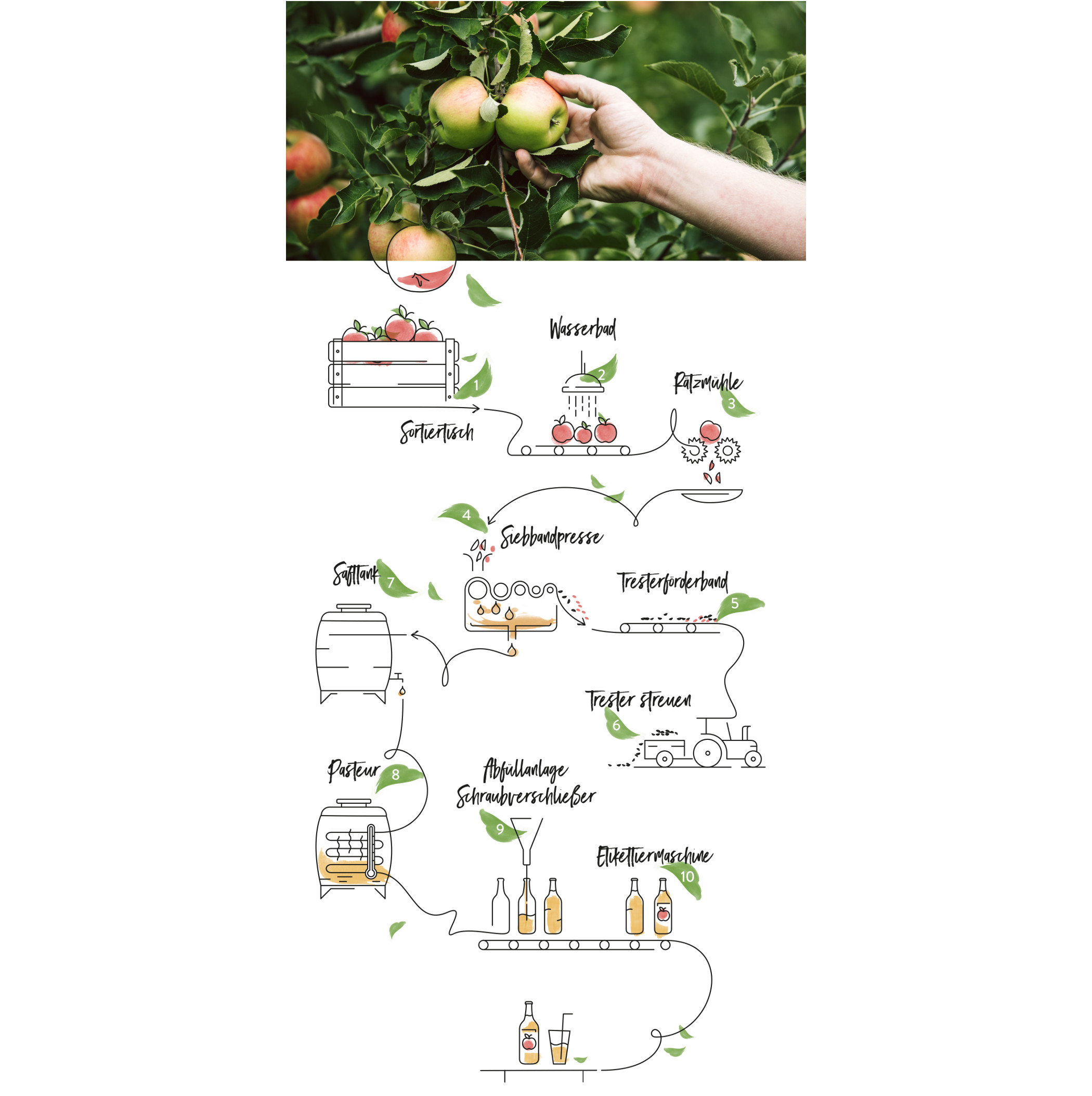

Herstellungsprozess

1. Sortiertisch

Nach einer zwei- bis dreiwöchigen Lagerung, während der die Äpfel ihre resche Säure ein wenig abbauen konnten, kommen die Früchte in Großkisten zu 330 kg hier an. Am Sortiertisch werden alle Früchte nochmals händisch verlesen. Während der Lagerung gefaulte Äpfel werden hier entfernt, sodass nur qualitativ hochwertiges Obst den Weg bis in die Flasche schafft.

2. Wasserbad

Vom Sortiertisch aus nehmen die Äpfel nochmals ein erfrischendes Bad im kalten Wasser bevor es über die Förderschnecke steil bergauf geht. Wahrend der Fahrt gibt’s nochmals eine kurze Dusche, denn nur aus sauberen Früchten kann auch ein erstklassiges Produkt entstehen.

3. Rätzmühle

Oben angelangt geht’s erst so richtig rund! In der Mühle werden die Äpfel zu Apfelmus zerkleinert.

4. Siebbandpresse

In der Presse wird so richtig Druck auf die Äpfel ausgeübt! Das Apfelmus fällt in den Einfülltrichter und wird in einer etwa 1 Zentimeter dicken Schicht auf das Siebband (blau) aufgetragen. Das stark gespannte Band bewegt sich fortlaufend und dreht dadurch die große Druckwalze. Das zwischen Walze und Band befindliche Apfelmus wird dabei zusammengepresst und der Saft kann durch das Siebband ablaufen. Nach der großen Druckwalze folgen noch 3 weitere kleinere Walzen. Übrig bleibt der Apfeltrester, der am Ende hinausfällt. Der Apfelsaft sammelt sich in der Wanne unter der Presse, von dort wird er weitergepumpt in den großen Tank.

5. Tresterförderband

Nach dem Pressen ist das Fruchtfleisch richtig ausgepresst und fällt als Trester auf das Förderband. Von hier aus geht’s dann weiter aufs Feld wo sich unser Bodenleben so richtig auf den ‚Neuankömmling’ freut. Alternative Verwendung findet der Trester in Spezialitäten wie dem edlen Apfeltresterbrand oder als Tierfutter.

6. Trester streuen

7. Safttank

Ganz aufgewühlt von der wilden Fahrt muss der Apfelsaft einmal zur Ruhe kommen! Nach einigen Stunden setzt sich der schwere Grobtrub am Boden des Tanks ab. Dieser wird nicht mit in die Flasche gefüllt, da er sich innerhalb kurzer Zeit wieder am Flaschenboden absetzen würde. Über den oberen Ablasshahn wird der trubstabile Apfelsaft abgezogen und kommt zum Pasteur.

8. Pasteur

Im Pasteur wird der Saft auf eine Temperatur von 78 – 82°C (je nach Obstart) erhitzt. Dadurch werden alle im Saft enthaltenen Hefen und andere Schimmelpilze inaktiv und können den Saft nicht mehr verderben lassen. Im Röhrenwärmetauscher fließt in einem doppelwandigen Rohr außen das heiße Wasser aus dem Heizkessel und innen der Apfelsaft. Dadurch kommt dieser nicht mit dem Heizungswasser in Berührung und wird dennoch erhitzt. Ein Thermometer überwacht dabei ständig die Temperatur. Das Abfüllventil wird nur geöffnet wenn der Saft die gewünschte Temperatur erreicht hat. Ist er noch zu kalt, geht’s eine weitere Runde durch den Wärmetauscher.

9. Abfüllanlage & Schraubverschließer

Der noch heiße Apfelsaft wird in den Vorratsbehälter gepumpt. Unten kommen die frisch gewaschenen Flaschen in die Füllanlage und werden auf die Füllventile gehoben. Durch das Anheben der Flasche wird das Ventil geöffnet und der Saft kann fließen. Am Ende der Runde ist die Flasche gefüllt, wird wieder abgesetzt und das Ventil schließt sich erneut.

Am Schraubverschließer wird an der 1. Station der Aluminium-Kapselrohling auf die Flasche gesetzt. An der 2. Station wird die Flasche in den sich drehenden Schraubkopf gedrückt, der das Gewinde in den Kapselrohling presst. Die Dichtung im Kapselboden verschließt die Flasche luftdicht – so kann eine Haltbarkeit von mindestens 2 Jahren garantiert werden.

10. Etikettiermaschine

Über das Förderband läuft die Flasche in die Maschine. Die erste Station ist der Kapselaufsetzer, wo eine Schrumpfkapsel über den Flaschenhals gestülpt wird. An der zweiten Station wird die Etikette vom Trägerpapier abgelöst und auf die sich drehende Flasche geklebt. An der dritten Station fährt eine heiße Heizspirale über den Flaschenhals, wodurch sich die Schrumpfkapsel zusammenzieht und an den Flaschenhals anlegt.

Fertig!

Der Apfel hat es

in die Flasche geschafft!

Flaschenwaschmaschine

Da wir unsere Flaschen immer wieder verwenden, müssen diese vor dem abermaligen Befüllen nochmals gründlich gereinigt werden. Dazu werden sie zuerst auf den Einzugtisch gestellt. Wenn die Flaschen an der Reihe sind werden sie in die riesige Maschine geschoben und verschwinden darin für eine ganze Weile. Im Bauch der Maschine baden die Flaschen in heißer Natronlauge. Für zirka 20 Minuten weichen hier die Verschmutzungen und alten Etiketten ein. Am hinteren Ende der Maschine angelangt werden die Flaschen aus dem Bad geholt – bei der darauffolgenden ersten Spülung werden die letzten Etikettenreste abgewaschen. Von hier aus geht‘s dann kopfüber weiter. Durch unzählige Düsen werden die Flaschen in mehren Stationen nochmals innen und außen gründlich gewaschen. Zu Letzt gibt’s dann noch eine Spülung mit reinem Wasser, so wird sichergestellt dass auch alle Reste entfernt worden sind. Jetzt werden die Flaschen wieder ausgespuckt und ein Mitarbeiter kontrolliert nochmals ob alle Flaschen auch wirklich sauber sind. Wenn alles passt geht die Fahrt weiter zur Füllstation!